Gorenje Waschmaschinenfehlercode F5

Wenn Ihre Gorenje-Waschmaschine den Fehlercode F5 anzeigt, handeln Sie sofort. Dieser Code ist besonders kritisch, daher sollten Sie umgehend mit der Fehlersuche beginnen. Welche Teile sind gefährdet, wo befindet sich die Fehlerursache und wie lässt sich die Maschine reparieren? Wir erklären Ihnen all das ausführlich.

Wenn Ihre Gorenje-Waschmaschine den Fehlercode F5 anzeigt, handeln Sie sofort. Dieser Code ist besonders kritisch, daher sollten Sie umgehend mit der Fehlersuche beginnen. Welche Teile sind gefährdet, wo befindet sich die Fehlerursache und wie lässt sich die Maschine reparieren? Wir erklären Ihnen all das ausführlich.

Warum ist dieser Code aufgetaucht?

In 50 % der Fälle wird der Fehler F5 bei Gorenje-Waschmaschinen durch elektronische Bauteile verursacht, was teure Firmware-Updates der Steuerplatine erforderlich macht. Moderne Waschmaschinen reagieren empfindlich auf Stromschwankungen, insbesondere während des Schleudergangs. Bei Stromschwankungen in diesem Zeitraum kann die Motorsteuerung gestört werden und die Elektronik die Kontrolle verlieren.

Um zu verhindern, dass Stromspitzen die Elektronik Ihrer Waschmaschine beeinträchtigen, sollten Sie den Einbau eines Spannungsstabilisators in den Stromkreis in Erwägung ziehen.

Der Fehlercode F5 weist ebenfalls auf eine Motorüberhitzung hin. Diese tritt bei längerem, kontinuierlichem Gebrauch der Waschmaschine auf. Der Code erscheint häufig im Display, wenn der Benutzer nach einem 2- bis 3-stündigen Waschgang sofort zu einem neuen Programm wechselt. In diesem Fall erkennt das System eine erhöhte Motortemperatur und gibt eine Warnung aus. Um das Problem zu beheben, genügt es, die Maschine 15 bis 30 Minuten ruhen zu lassen.

Inspektion und Reparatur

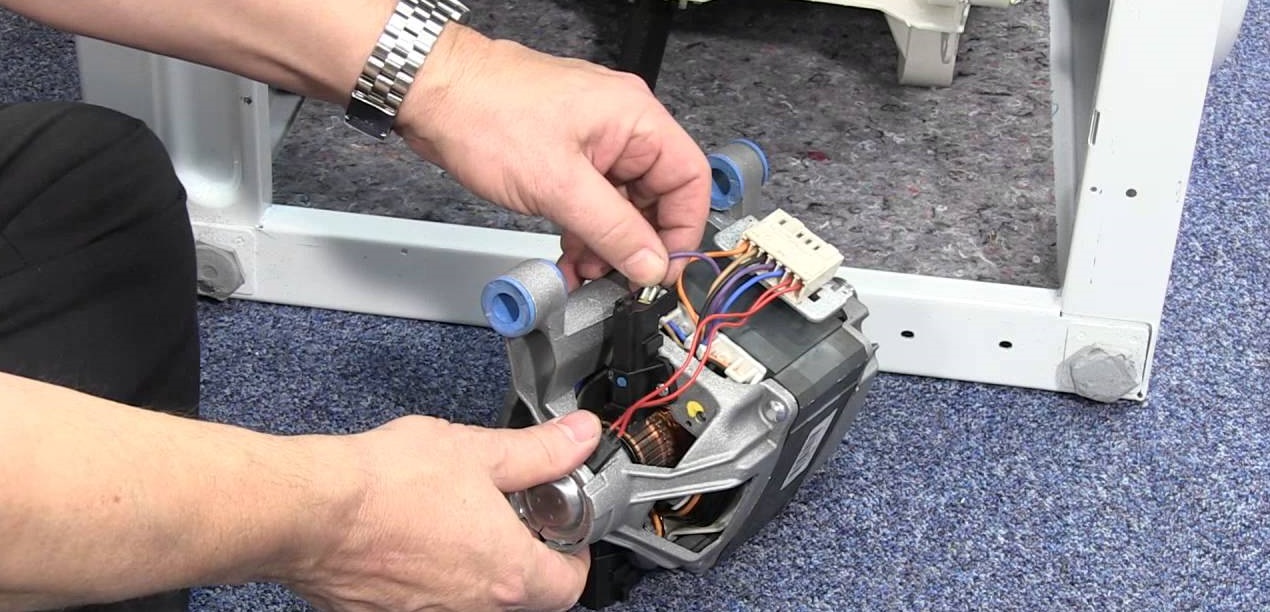

Wenn der Motor abgekühlt ist, der Fehlercode F5 aber weiterhin angezeigt wird, müssen Sie das weitere Vorgehen festlegen. Im Mittelpunkt steht der Motor der Waschmaschine, der aus dem Gehäuse ausgebaut und auf Undichtigkeiten und Beschädigungen überprüft werden muss. Trennen Sie die Maschine von Strom, Wasser und Abwasser und beginnen Sie mit der teilweisen Demontage.

- Wir lösen die Schrauben von der Rückwand, nehmen diese ab und legen sie beiseite.

- Wir finden und entfernen den Antriebsriemen, indem wir das Gummiband herausziehen und gleichzeitig die Riemenscheibe drehen.

Um Fehler beim Zusammenbau zu vermeiden, empfiehlt es sich, die Lage der mit dem Motor verbundenen Kabel mit einer Kamera zu dokumentieren.

- Wir lösen die Schrauben, die den Motor halten, und nehmen ihn durch Rütteln aus seiner Halterung.

Ab diesem Punkt beginnt die eigentliche Reparatur, die eine schrittweise Überprüfung aller Schwachstellen des Motors umfasst. Zuerst werden die Kohlebürsten geprüft, die aus Graphit bestehen und sich während des Betriebs am Motorgehäuse abnutzen. Ist die Spitze stark abgenutzt, wird kein Strom mehr zum Motor geleitet, die Trommel stoppt und die Bürsten selbst beginnen zu funken. Daher lösen wir die Kabel, die Klemme und prüfen den Zustand der Kohlebürsten. Sind die Hälfte davon abgenutzt, werden sie wie folgt ausgetauscht:

Die elektrischen Kohlebürsten am Motor werden paarweise gewechselt, auch wenn eine von ihnen noch intakt ist.

- Wir entfernen Graphitstaub von den Sitzen;

- Wir kaufen ähnliche Bürsten;

- Wir klemmen die Feder ein und setzen sie in die „Buchse“ ein;

- Wir setzen die Klemme wieder ein und schließen die Verkabelung an.

Sind die Bürsten noch intakt, prüfen wir die Rotorwicklung. Bei einem Kurzschluss oder einer Unterbrechung läuft der Motor nicht mit voller Leistung, wodurch sich die Trommel zu langsam dreht oder ganz zum Stillstand kommt. Der Motor stoppt oft, weil der Motorthermostat eine zu hohe Temperatur meldet, das automatische Schutzsystem auslöst und den Motor abschaltet. Doch selbst ein geringfügiger Temperaturanstieg kann zum Ablösen der Kühlrippen und weiteren Problemen führen. Die Wicklung lässt sich leicht selbst prüfen.

- Wir haben das Multimeter auf Widerstandsmessung eingestellt.

- Wir verbinden die Sonden mit den beiden Lamellen.

- Wir prüfen die Anzeige. Liegen die Werte zwischen 20 und 200 Ohm, ist das Bauteil in Ordnung. Werte außerhalb des Normbereichs deuten auf einen Defekt hin, niedrige Werte auf einen Kurzschluss.

- Wir prüfen, ob der Rotor einen Kurzschluss hat. Schalten Sie den Summermodus des Prüfgeräts ein, befestigen Sie eine Prüfspitze am Rotor und anschließend die andere Prüfspitze nacheinander an den Rotorflügeln.

- Hören Sie genau hin. Das Fehlen eines Quietschgeräusches bestätigt, dass der Rotor ordnungsgemäß funktioniert und keine Beschädigungen aufweist.

Als Nächstes prüfen wir die Statorwicklungen. Wir schließen die Verkabelung kurz, setzen die Prüfspitze in den Summermodus und hören erneut hin. Ein Piepton deutet auf einen Kurzschluss und einen durchgebrannten Motor hin. Eine Reparatur des Motors ist in diesem Fall sinnlos, und das Neuwickeln der Wicklung ist teuer und unpraktisch. Es ist besser, den Motor durch einen funktionierenden zu ersetzen.

Der Fehler F5 kann auch durch Lamellenablösung verursacht werden, entweder durch Hitze oder Lagerschäden. Lagerschäden können auch auftreten, wenn bei Toplader-Maschinen ein Programm mit geöffneter Trommel ausgeführt wird. In beiden Fällen geht der Kontakt zum Rotor verloren, und der Motor läuft nicht mehr ordnungsgemäß. Dies lässt sich beheben, indem die betroffenen Bereiche auf einer Drehbank bearbeitet werden.

Wenn die Funktionsfähigkeit des Motors außer Frage steht, ist beim F5 die Steuereinheit defekt. Wir raten dringend davon ab, das Modul selbst zu reparieren. Wenden Sie sich am besten umgehend an einen Fachmann.

Interessant:

Leserkommentare

Überschriften

Waschmaschinenreparatur

Für Käufer

Für Benutzer

Spülmaschine

Einen Kommentar hinzufügen