Reparatur des Samsung-Waschmaschinenmotors

Die Reparatur eines Samsung-Waschmaschinenmotors in Eigenregie ist nicht immer möglich. Zwar kann auch ein unerfahrener Techniker verschlissene Kohlebürsten austauschen, doch das Abschleifen der Lamellen oder das Justieren der Wicklungen sind komplexere und mitunter riskante Arbeiten. Der erste Schritt bei einer Motorstörung ist die Diagnose und Ermittlung der Fehlerursache. Im Folgenden erfahren Sie, wie Sie dabei vorgehen.

Die Reparatur eines Samsung-Waschmaschinenmotors in Eigenregie ist nicht immer möglich. Zwar kann auch ein unerfahrener Techniker verschlissene Kohlebürsten austauschen, doch das Abschleifen der Lamellen oder das Justieren der Wicklungen sind komplexere und mitunter riskante Arbeiten. Der erste Schritt bei einer Motorstörung ist die Diagnose und Ermittlung der Fehlerursache. Im Folgenden erfahren Sie, wie Sie dabei vorgehen.

Umfassender Motorcheck

Viele Samsung-Waschmaschinenmodelle sind mit Bürstenmotoren ausgestattet. Diese treiben die Trommel über einen Riemen an. Ein wichtiger Vorteil dieser Motoren: Besitzer können sie bei Bedarf selbst testen. Voraussetzung dafür ist lediglich, die Sicherheitsvorkehrungen zu beachten und mit dem Stromkreis des Motors vertraut zu sein.

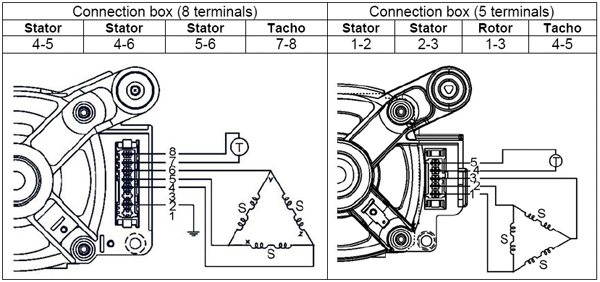

Bei Bürstenmotoren erfolgt die Verschaltung nach einem festgelegten Schaltplan. Der zugeführte Strom wird einem Triac und anschließend nacheinander den Kontakten des Wenderelais, der Statorwicklung und des Rotors zugeführt. Beim Umschalten der Betriebsart oder bei Leistungsänderungen wird ein Signal von der Steuereinheit über die Kontaktblöcke des Steuergeräts und den Transformator übertragen. Die Drehzahl des Motors wird durch einen am Motorgehäuse angebrachten Tachogenerator geregelt. Elektrische Bürsten dienen der Reibungsreduzierung.

Die zweigeteilte Statorwicklung verringert das Risiko von Funkenüberschlägen am Kommutator. Die Drehrichtung der Trommel wird durch Umkehrung der Drahtpolarität umgekehrt. Beim Umschalten auf Schleudergang ist ein Abgriff vorhanden. Die Stromversorgung erfolgt über den äußeren Anschluss und direkt über den Abgriff. Wird der Abgriff nicht verwendet, läuft die Waschmaschine mit einem Standardprogramm und gleichmäßigen, langsamen Wellenbewegungen.

Um einen Kommutatormotor selbst zu diagnostizieren, müssen Sie ihn direkt mit Strom versorgen. Die Entladung erfolgt sequenziell, wenn zuerst die Statorwicklung und dann die Rotorwicklung angeschlossen wird. Funktioniert der Motor ordnungsgemäß, beginnt er zu brummen und zu laufen. Bei einem Kurzschluss erhitzt sich der Stromkreis spürbar.

Eine weitere Möglichkeit, den Motor zu testen, besteht darin, die Stator- und Rotorwicklungen wie oben beschrieben anzuschließen und anschließend einen Spartransformator mit einer Ausgangsleistung von über 500 Watt als Stromquelle zu verwenden. Diese Option gilt unter Mechanikern als sicherer, da sie eine präzise Überwachung der Motorbeschleunigung und ein schnelles Eingreifen bei unerwarteten Situationen ermöglicht.

Wichtig! Wenn Sie mit dieser Methode eine Diagnose durchführen, sollten Sie zur Sicherheit eine 10- oder 5-Ampere-Sicherung in den Stromkreis einbauen.

Falls kein Transformator verfügbar ist, kann ein elektronischer Regler verwendet werden. Dieser erleichtert die Laststeuerung und verhindert eine Überhitzung des Motors. Manchmal bauen Fachleute solche Geräte selbst. Schaltpläne dafür sind leicht online zu finden.

Anfänger in der Mechanik können die Leistung und den Zustand des Motors visuell beurteilen, indem sie ihn starten und die Funkenbildung an den Kommutatorbürsten beobachten. Wenn eine große Anzahl von Funken auftritt, bedeutet dies, dass ein Defekt aufgetreten ist. Die nächsten Schritte bestehen darin, den Motor zu zerlegen und umfangreiche Tests durchzuführen.

Ist es möglich, die Latten zu reparieren?

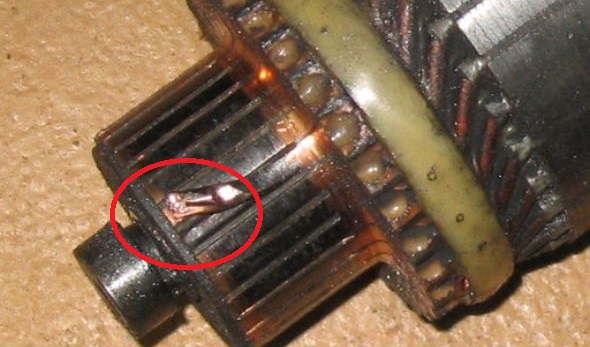

Elektromotorausfälle werden häufig durch einen Kontaktverlust an einem Abschnitt der Rotorwicklung verursacht. Dies tritt auf, wenn die Kühlrippen oder die in ihrer Nähe befindlichen Drähte beschädigt sind. Die Kühlrippen sind Metallplatten, die mit der Kommutatorwelle verbunden sind und den Strom durch den Stromkreis leiten. Sind die Kühlrippen defekt, fließt kein Strom mehr zum Rotor oder die Stromstärke überschreitet deutlich den Nennwert. Dies birgt die Gefahr von Kurzschlüssen oder Überhitzung.

Beim Verbinden der Lamellen mit den Wicklungsabschnitten entstehen Haken, die den Kontakt zuverlässiger machen. Im Betrieb des Elektromotors können sich die Drähte jedoch an hervorstehenden Teilen verhaken und brechen. In diesem Fall besteht die Reparatur darin, die Unversehrtheit des Bauteils wiederherzustellen.

Es ist gefährlich, eine Waschmaschine mit abgelösten Lamellen einzuschalten, da Kurzschlussgefahr besteht.

Abgelöste Lamellen entstehen durch Überhitzung, die auftritt, wenn der Rotor blockiert oder einen Kurzschluss verursacht. Der Stromfluss durch die Metalllamellen ist dann höher als im Betrieb üblich. Dadurch überhitzt das dünne Metall und löst sich ab. Zu den häufigsten Ursachen für das Ablösen von Lamellen zählen laut Technikern folgende Punkte:

- Beschädigung der Lager, die den Motor „stoppen“;

- Bei Toplader-Waschmaschinen lösen sich die Trommelklappen nach Beginn des Waschgangs und die Maschine hört plötzlich auf zu funktionieren.

Abgelöste Lamellen deuten oft auf zugrundeliegende Probleme oder eine Fehlfunktion der Waschmaschine hin. Das Ablösen von Metalllamellen hat immer eine Ursache. Es ist wichtig, nicht nur den Motor zu reparieren, sondern auch die korrekte Bedienung des Geräts zu überprüfen.

Bei geringfügigen Lamellendelaminationen mit einem Spalt von maximal 0,5 mm kann eine Wellenbearbeitung das Problem beheben. Diese wird an einer Spezialmaschine durchgeführt. Der Techniker lokalisiert alle Delaminationen, reinigt sie und prüft das Bauteil anschließend sorgfältig, um Grate und Staubpartikel zu entfernen.

Ein einfacher Test kann helfen, eine Lamellenablösung festzustellen. Sie können ihn selbst durchführen. Drehen Sie den Motor langsam und achten Sie auf ein Klickgeräusch. Dieses deutet darauf hin, dass die Lamellen an der Wicklung reiben.

Probleme mit der Wicklung

Eine defekte Wicklung kann manchmal Beschleunigungsprobleme verursachen. Der Motor startet möglicherweise gar nicht oder die Trommel dreht sich zu langsam. Bei Kurzschlüssen in den Wicklungen kommt es zu Überhitzung, der Thermistor wird ausgelöst und die Stromzufuhr unterbricht. Beim Neustart der Waschmaschine wiederholt sich dieser Vorgang. Das geht so lange, bis der Temperatursensor durchbrennt und der Motor selbst ausfällt.

Zur Diagnose eines Wicklungsfehlers benötigen Sie ein Multimeter. Gehen Sie wie folgt vor:

- Gerät einschalten, Modus „Ohmmeter“ einstellen;

- Verbinden Sie die Sonden mit den benachbarten Lamellen;

- Das Multimeter sollte einen Widerstandswert anzeigen. Normalerweise sollte dieser zwischen 0,1 und 0,4 Ohm liegen.

Ist die Wicklung beschädigt, kann sie repariert werden. Eine Reparatur ist jedoch oft nicht wirtschaftlich. Es ist einfacher und günstiger, das gesamte Bauteil auszutauschen.

Es dreht sich alles um die Pinsel.

Wenn die Motorstörung durch verschlissene Kohlebürsten verursacht wird, lässt sich das Problem leicht beheben. Entfernen Sie einfach die beschädigten Teile und setzen Sie neue ein. Dazu benötigen Sie baugleiche Kohlebürsten. Bei der Auswahl sollten Sie auf die Seriennummer der Maschine oder des Motors achten. Um Fehler zu vermeiden, können Sie Ihre alten Teile mit in den Laden nehmen. Der Verkäufer hilft Ihnen anhand der Seriennummer, die passenden Teile zu finden. Elektrische Bürsten gibt es mit Eck- oder Mittelkontakten, mit oder ohne Gehäuse.

Teile wahllos zu kaufen ist keine gute Idee, da selbst Samsung-Automodelle mit unterschiedlichen Ersatzteilen ausgestattet sind.

Zum Auswechseln der Kohlebürsten muss der Motor ausgebaut werden. Gehen Sie dazu wie folgt vor:

- Lösen Sie die Schrauben, mit denen die Rückwand des Waschmaschinengehäuses befestigt ist;

- Suchen Sie den Elektromotor. Er befindet sich unterhalb der Trommel;

- Entfernen Sie den Riemen. Ziehen Sie ihn dazu zu sich heran und drehen Sie gleichzeitig die Riemenscheibe;

- Die Drähte von den Kontakten lösen;

- Die Schrauben, die den Motor halten, lösen;

- Entfernen Sie es von seiner Halterung. Gehen Sie dabei vorsichtig vor und wackeln Sie das Motorgehäuse von einer Seite zur anderen.

Experten raten Anfängern, den Ausbau der Teile zu filmen oder zu fotografieren, um Fehler beim Wiedereinbau des Motors zu vermeiden.

Legen Sie den ausgebauten Motor auf eine ebene, trockene Fläche. Nun können Sie die Kohlebürsten austauschen. Diese sind an den Seiten des Gehäuses befestigt. Um die Teile zu entfernen, trennen Sie das Kabel, das zum Gehäuse führt, schieben Sie den Kontakt nach unten und spannen Sie die Feder. Anschließend können die Kohlebürsten nacheinander entnommen werden.

Öffnen Sie das Gehäuse und messen Sie die Kohlespitze im Inneren. Ist die Länge kürzer als 0,7 mm, muss die Bürste ausgetauscht werden. Setzen Sie die neue Kohlestange in die Fassung ein. Drücken Sie anschließend die Feder zusammen, fixieren Sie das Bauteil, schieben Sie den Kontakt nach oben und schließen Sie die Verkabelung an.

Sollte sich bei der Reparatur herausstellen, dass nur eine elektrische Kohlebürste verschlissen ist, müssen beide Kohlestäbe ausgetauscht werden; sie werden immer paarweise eingebaut. Sobald die Kohlebürsten ausgetauscht sind, können Sie den Motor einbauen und die Waschmaschine wieder zusammenbauen. So gehen Sie vor:

- Der Motor wird in das „Nest“ eingesetzt und mit Schrauben befestigt;

- Die Verkabelung ist angeschlossen;

- den Antriebsriemen auflegen;

- Schließen Sie das Gehäuse mit der Rückwand und schrauben Sie die Befestigungsschrauben fest.

Die Reparaturarbeiten werden mit einem Test der neuen Bürsten abgeschlossen. Schalten Sie dazu das Kurzwaschprogramm ein. Wenn der Motor anläuft und die Trommel sich leichtgängig dreht, ist die Maschine voll funktionsfähig.

Interessant:

Leserkommentare

Überschriften

Waschmaschinenreparatur

Für Käufer

Für Benutzer

Spülmaschine

Einen Kommentar hinzufügen