Windgenerator aus einem Waschmaschinenmotor

Viele Menschen interessieren sich heutzutage für alternative Energiequellen, doch aufgrund der enormen Kosten bleiben sie meist bei Spekulationen und Ideen. Ein 2,5-kW-Windgenerator kostet beispielsweise inklusive Getriebe und Propeller rund 600.000 €, Installationskosten nicht eingerechnet – ein stolzer Preis, um es gelinde auszudrücken. Aber Sie müssen die Idee nicht aufgeben, nur weil Ihnen das Geld fehlt. Sie können Ihren eigenen Windgenerator aus Waschmaschinenteilen bauen, und wir teilen unsere Erfahrungen dabei gerne mit Ihnen.

Viele Menschen interessieren sich heutzutage für alternative Energiequellen, doch aufgrund der enormen Kosten bleiben sie meist bei Spekulationen und Ideen. Ein 2,5-kW-Windgenerator kostet beispielsweise inklusive Getriebe und Propeller rund 600.000 €, Installationskosten nicht eingerechnet – ein stolzer Preis, um es gelinde auszudrücken. Aber Sie müssen die Idee nicht aufgeben, nur weil Ihnen das Geld fehlt. Sie können Ihren eigenen Windgenerator aus Waschmaschinenteilen bauen, und wir teilen unsere Erfahrungen dabei gerne mit Ihnen.

Sollte ich mit dem Bau einer Windkraftanlage beginnen?

Ob eine Windkraftanlage notwendig ist oder nicht, muss jeder selbst entscheiden. Wenn Sie sich aber drängend fragen, ob Sie eine Windkraftanlage kaufen oder selbst bauen sollen, liefern wir Ihnen einige konkrete Zahlen. Eine in China hergestellte Windkraftanlage, komplett mit allem Drum und Dran und inklusive Installation (ein sogenanntes schlüsselfertiges Projekt), kostet 750 € – und das zu Preisen vor der Krise. Ein selbstgebauter Windgenerator aus einer Waschmaschine kostet im Durchschnitt 35 €. (Vielleicht etwas teurer, wenn Schrott knapp ist). Wie man so schön sagt: Man spürt den Unterschied.

Natürlich geht es nicht nur ums Geld. Der Bau eines eigenen Windgenerators erfordert viel Zeit, Einfallsreichtum und handwerkliches Geschick. Doch das Ergebnis ist die Mühe wert, denn man erhält ein stabiles Gerät mit 2,5 kW Leistung. Das reicht mindestens für ein kleines Gartenhaus. Unsere Windturbine versorgt beispielsweise zwei Räume im Gartenhaus mit Licht, einen Computer und einen kleinen tragbaren Fernseher.

Bitte beachten Sie! Um die Effizienz Ihrer Windkraftanlage zu maximieren, ist die Wahl des Installationsortes von Anfang an entscheidend. Ein offener Platz ist ideal.

Auswahl der notwendigen Ersatzteile

Wie bereits erwähnt, lassen sich die Kosten für den Bau eines Windgenerators aus einem Waschmaschinenmotor deutlich reduzieren, wenn man eine Garage voller Metallschrott besitzt. Die wichtigste Komponente, die man zuerst beschaffen muss, ist der Generator selbst. Die Generatoreinheit ist die Basis Ihrer selbstgebauten Windkraftanlage, aber gleichzeitig auch ihr teuerstes Element.

Manche Heimwerker schlagen vor, aus einem Waschmaschinenmotor einen Generator zu bauen. Das klingt logisch, birgt aber ein Problem: Der Motor müsste umgebaut und mit einem Magnetrotor ausgestattet werden. Dafür gibt es zwei Möglichkeiten: Entweder man kauft einen Magnetrotor oder man baut ihn selbst. Wir raten dazu, sich den Aufwand zu ersparen und einen fertigen Rotor zu bestellen. Warum?

- Für einen selbstgebauten Rotor werden spezielle Neodym-Magnete benötigt, die ohnehin bestellt werden müssen. Ein Satz dieser Magnete kostet genauso viel wie ein neuer, in China hergestellter Magnetrotor.

- Der Zusammenbau eines selbstgebauten Magnetrotors birgt seine eigenen Herausforderungen. Man muss eine spezielle Form ausschneiden und jeden Magneten festkleben – eine undankbare und mühsame Aufgabe.

- Die Magnete am Rotor müssen im richtigen Winkel positioniert sein, sonst verkleben sie und der Generator funktioniert nicht mehr. Die Berechnung dieses Winkels ist schwierig, und auch die Fixierung der Magnete in dieser Position ist nicht einfach.

Bitte beachten Sie: Der Magnetrotor für den zukünftigen Generator ist der Hauptkostenfaktor; Versand und Bearbeitung kosten etwa 20-25 €.

Ein handelsüblicher 2,5-W-Rotor passt perfekt in einen modernen Waschmaschinenmotor; es sind keinerlei Modifikationen erforderlich. Ein Waschmaschinenmotor kann übrigens nicht nur zum Bau einer Windkraftanlage verwendet werden, sondern beispielsweise auch für … GetreidemühleAber das ist eine andere Geschichte. Als Nächstes benötigen Sie einen Mast, ein Getriebe, eine lange Welle, Zahnräder und ein Laufrad. Wir räumen ein, dass die technischen Lösungen je nach Verfügbarkeit bestimmter Materialien variieren können. In unserem Fall wurde der Mast folgendermaßen gefertigt:

- Mehrere Abschnitte gebrauchter 32-mm-Stahlrohre wurden genommen und miteinander verbunden, um eine einzige hohle Konstruktion von 10 m Länge zu bilden.

- Anschließend wurde der Mast weiß gestrichen.

- Anschließend konnte der Mast auf den Pfahl aufgesetzt werden. Wir befestigten am Pfahl hervorstehende Stahlwinkel mit Loch, um den Mast sicher und senkrecht zu halten und gleichzeitig eine ungehinderte Drehung zu ermöglichen.

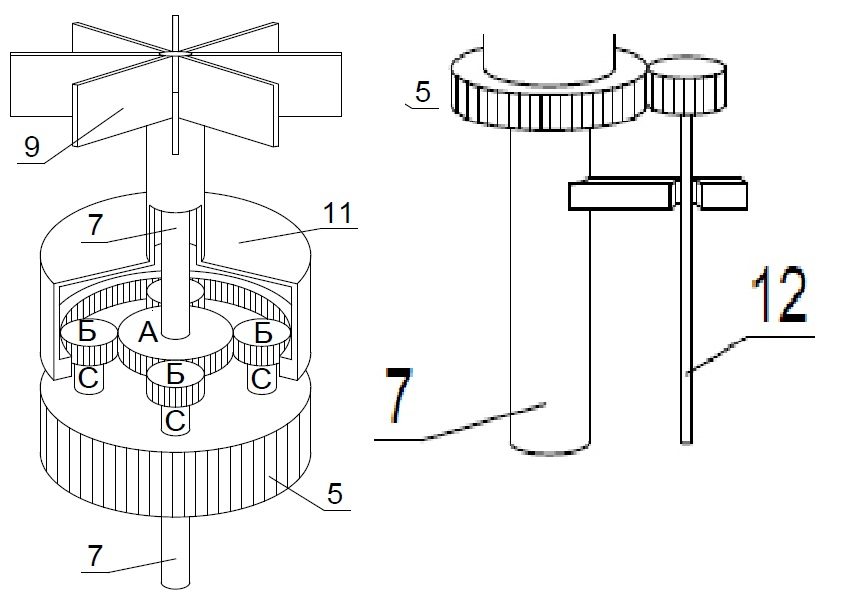

Falls sich kein funktionsloser Mast in der Nähe befindet, müssen wir das Problem der Mastabstützung lösen, da die Rohrkonstruktion selbst instabil ist. Anschließend montieren wir ein Getriebe für eine Vertikalachsen-Windkraftanlage, wie in der Abbildung unten dargestellt.

- Das Hauptgetriebe (5), das am Mast montiert war, stammte vom Wasserpumpenantrieb.

- Gedrehte Verstärkungsstücke sind kreisförmig an die Zahnräder geschweißt, sie sind auch Achsen (C) - 4 Stück.

- Auf die Achse werden Lager mit Zahnrädern (B) gepresst.

- Das kleine Zahnrad (A) der gleichen Wasserpumpe, das am Mast montiert ist, kommt mit den Zahnrädern (B) in Kontakt, während gleichzeitig die Kanten des Zahnrads (B) mit den Zähnen des Getriebegehäuses interagieren.

Die Besonderheit dieser Getriebekonstruktion besteht darin, dass sich ihr Gehäuse zusammen mit dem Propeller völlig frei um den Mast dreht. Dadurch verringert sich die Propellerdrehzahl geringfügig, was die Effizienz der Windkraftanlage beeinträchtigt, die Struktur wird jedoch stabiler und langlebiger. Selbst bei Orkanböen ist die Windkraftanlage dank des Getriebes, das die Propellerdrehzahl regelt, ausfallsicher.

Das Getriebegehäuse (11) kann eine Herausforderung darstellen; aus welchem Material soll es gefertigt werden? Das spezielle, flaschenförmige Gehäuse mit den kreisförmigen Verzahnungen muss die passenden Abmessungen haben. Wir haben das Problem gelöst, indem wir ein Stahlgehäuse eines Elektromotors aus einer Industriepumpe verwendet haben; wir mussten nicht einmal Gewinde schneiden. Die Getriebeinnenteile waren bereits auf diese Abmessungen abgestimmt. Sie können genauso vorgehen oder ein eigenes Gehäuse nach Ihren Vorgaben anfertigen.

Wichtig! Für die Herstellung eines Getriebegehäuses ist die Hilfe eines Spezialisten erforderlich. Um Kosten zu sparen, versuchen Sie, fertige Gehäuse aus gebrauchten Motoren und Pumpen zu verwenden.

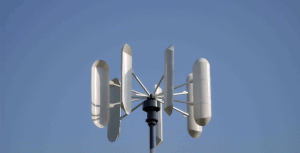

Eine weitere Schwierigkeit besteht in der Herstellung des Laufrads. Übrigens Das Laufrad wird nicht wie bei den meisten industriellen Windkraftanlagen senkrecht zur Erdoberfläche, sondern horizontal ausgerichtet sein, da dies die Konstruktion einfacher und zuverlässiger macht. Dadurch entfällt die Notwendigkeit einer Vorrichtung zur Führung des Laufrads in Windrichtung. Das ist klar, und ebenso klar ist, dass das Laufrad fest mit dem Rotorgehäuse verbunden sein muss. Aber wie und aus welchem Material? Das war für uns ein wahrlich gewaltiges Unterfangen.

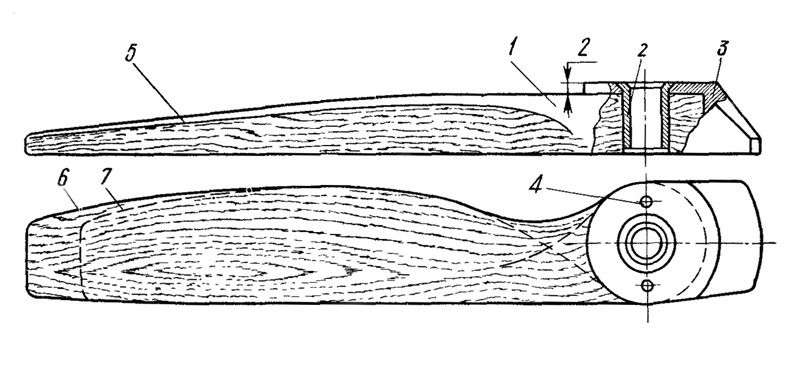

- Zuerst fertigten wir die Laufradschaufeln aus fünflagigem Sperrholz. Dieses Material hätte möglicherweise funktioniert, wenn die Schaufeln kürzer gewesen wären. Da unsere Konstruktion jedoch Schaufeln mit einer Länge von mindestens 1,5 Metern, vorzugsweise 2 Metern, vorsieht, brach der Sperrholzpropeller bereits bei Windböen von 10–15 m/s.

- Um ein leichtes und gleichzeitig robustes Propeller zu entwickeln, verwendeten wir Reste von Glasfaserplatten, die uns Freunde geschenkt hatten. Es ist ein sehr starkes und dennoch flexibles Material. Um die nötige Stabilität zu gewährleisten, mussten wir sechs rechteckige Streifen anstatt drei zuschneiden und diese miteinander verkleben. Erst dann fügten wir die Streifen zu einem jeweils 1,6 m langen Laufrad zusammen. Das Laufrad erwies sich als extrem widerstandsfähig; es überstand sogar einen Sturm mit Windgeschwindigkeiten von 37 m/s.

- Während wir den Fiberglaspropeller herstellten, kam mir die Idee, einen anderen (orthogonalen) Propeller zu fertigen, wie unten abgebildet. Die Basis der Konstruktion besteht aus leichtem Duraluminium-Winkelprofil und trägt große, ovale Blätter aus lackiertem Blech. Leider konnten wir diese Idee aus Zeitgründen nicht umsetzen, aber vielleicht möchten Sie etwas Ähnliches bauen.

Als nächstes benötigen wir ein kleines Zahnrad und eine Welle (12), auf die es gepresst wird. Wir werden die Welle mit speziellen Befestigungselementen fixieren, damit sie nicht herausspringt, sich aber gleichzeitig frei drehen kann. Als Letztes benötigen wir einen Flansch, um die rotierende Welle mit dem Generator zu verbinden. Die Welle fertigen wir aus verschweißten Bewehrungsstäben.

Manche mögen fragen: „Warum dieser ganze Aufwand? Ein Rotor mit unzähligen Zahnrädern?“ Tatsächlich ist er absolut gerechtfertigt, da die Windlasten in weiten Teilen Russlands sehr ungleichmäßig verteilt sind. Der Wind ändert häufig seine Richtung und Geschwindigkeit, was den Mechanismus einer herkömmlichen Windkraftanlage beeinträchtigt und zu häufigen Ausfällen führt – ein inakzeptabler Zustand. Der von uns vorgeschlagene Windkraftanlagenmechanismus, der aus einem Waschmaschinenmotor besteht, ist wesentlich robuster und, bei fachgerechter Ausführung, sehr langlebig.

Lasst uns selbst eine Windkraftanlage bauen.

Das Designkonzept ist festgelegt, die Bauteile sind ausgewählt und eine entsprechende Zeichnung wurde erstellt. Nun können wir mit dem Zusammenbau der Windkraftanlage aus einem Waschmaschinenmotor beginnen. Zuerst bestimmen wir den Standort. Der Mast sollte an einem offenen, windigen Ort, vorzugsweise auf einem Hügel, aufgestellt werden. Er sollte so hoch wie möglich sein; in unserem Fall (wie bereits erwähnt) verwendeten wir einen 10 Meter hohen, vom Stromnetz getrennten Holzmast auf unserem Grundstück. Anschließend gehen wir wie folgt vor.

Das Designkonzept ist festgelegt, die Bauteile sind ausgewählt und eine entsprechende Zeichnung wurde erstellt. Nun können wir mit dem Zusammenbau der Windkraftanlage aus einem Waschmaschinenmotor beginnen. Zuerst bestimmen wir den Standort. Der Mast sollte an einem offenen, windigen Ort, vorzugsweise auf einem Hügel, aufgestellt werden. Er sollte so hoch wie möglich sein; in unserem Fall (wie bereits erwähnt) verwendeten wir einen 10 Meter hohen, vom Stromnetz getrennten Holzmast auf unserem Grundstück. Anschließend gehen wir wie folgt vor.

- Wir haben den Mast mithilfe spezieller Befestigungselemente an der Halterung montiert. Zur Montage verwendeten wir Montagekrallen.

- Wir montieren das zuvor zusammengebaute Getriebe mit Laufrad am Mast und stellen sicher, dass es ordnungsgemäß funktioniert.

- Wir verbinden die Welle mit dem Hauptzahnrad (5), das sich am Mast am Fuß des Getriebes befindet.

- Wir befestigen die Welle in den oben beschriebenen speziellen Befestigungselementen.

- Wir verbinden die rotierende Welle mit dem Generator, der zuerst an einer Stahlhalterung befestigt werden muss, die senkrecht gegenüber der Welle angeschweißt ist. Die Halterung kann aus beliebiger Art bestehen, solange sie den Generator sicher hält.

- Um den Generator vor Regen und Schnee zu schützen, können Sie beispielsweise einen Schuppen oder ein stabiles Gartenhaus darüber bauen. Dadurch verlängert sich seine Lebensdauer erheblich.

Wir haben Ihnen also den Prozess zur Herstellung eines Windgenerators aus einem Waschmaschinenmotor erläutert. Jetzt können Sie mit dem Testen beginnen. Wir hoffen, dass Ihnen dies einen weiteren Schritt in Richtung autarker Stromversorgung für Ihr Ferienhaus oder Ihr Privathaus ermöglicht.

Interessant:

Leserkommentare

Überschriften

Waschmaschinenreparatur

Für Käufer

Für Benutzer

Spülmaschine

Einen Kommentar hinzufügen