Código de error F5 de la lavadora Gorenje

Si encuentra el código de error F5 en su lavadora Gorenje, no espere. Este código es uno de los más peligrosos, así que no demore en solucionarlo. ¿Qué piezas están en riesgo, dónde buscar la causa y cómo reparar la máquina? Abordaremos todo esto en detalle.

Si encuentra el código de error F5 en su lavadora Gorenje, no espere. Este código es uno de los más peligrosos, así que no demore en solucionarlo. ¿Qué piezas están en riesgo, dónde buscar la causa y cómo reparar la máquina? Abordaremos todo esto en detalle.

¿Por qué apareció este código?

En el 50% de los casos, el error F5 en las lavadoras Gorenje se debe a componentes electrónicos, lo que requiere costosas actualizaciones de firmware de la placa de control. Las lavadoras modernas son sensibles a las sobretensiones, especialmente durante el centrifugado. Si la corriente fluctúa durante este periodo, el circuito de control del motor falla y la electrónica pierde el control.

Para evitar que las sobrecargas de energía afecten los componentes electrónicos de su lavadora, considere instalar un estabilizador de energía en el circuito.

El error F5 también indica sobrecalentamiento del motor. Esto ocurre con el uso prolongado y continuo de la lavadora. El código suele aparecer en la pantalla si el usuario cambia inmediatamente a un nuevo programa después de un ciclo de 2 a 3 horas. En este caso, el sistema detecta una temperatura elevada del motor y emite un código de advertencia. Para corregir la situación, basta con dejar reposar la máquina durante 15-30 minutos.

Inspección y reparación

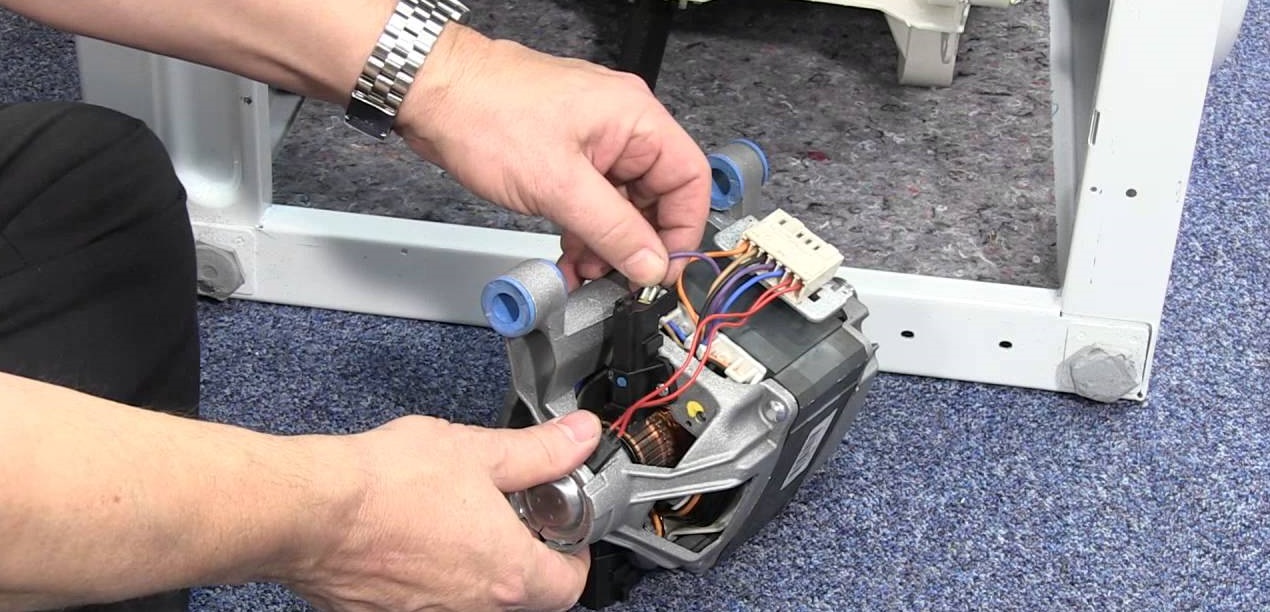

Si el motor se ha enfriado, pero el error F5 persiste, deberá determinar qué hacer a continuación. El principal problema será el motor de la lavadora, que debe retirarse de la carcasa e inspeccionarse para detectar fugas y daños. Desconecte la lavadora de la fuente de alimentación, el suministro de agua y las tuberías de alcantarillado, y comience el desmontaje parcial.

- Desatornillamos los tornillos del panel trasero, lo retiramos y lo dejamos a un lado.

- Encontramos y retiramos la correa de transmisión sacando la banda elástica mientras giramos simultáneamente la polea.

Para evitar errores durante el reensamblaje, se recomienda registrar la ubicación del cableado conectado al motor con una cámara.

- Aflojamos los tornillos que sujetan el motor y, sacudiendo la pieza, la retiramos de su asiento.

A partir de este punto, comienza la reparación propiamente dicha, que consiste en una inspección paso a paso de todos los puntos débiles del motor. En primer lugar, están las escobillas eléctricas, hechas de grafito y que se desgastan en la carcasa del motor durante el funcionamiento de la máquina. Si la punta se desgasta considerablemente, la electricidad no se transmite al motor, el tambor deja de girar y las propias escobillas empiezan a generar chispas. Por lo tanto, desconectamos el cableado, soltamos la abrazadera y evaluamos el estado de las escobillas de carbón. Cuando la mitad de ellas estén desgastadas, las reemplazamos de la siguiente manera:

Las escobillas eléctricas del motor se cambian de dos en dos, incluso aunque una de ellas esté intacta.

- Eliminamos el polvo de grafito de los asientos;

- compramos pinceles similares;

- sujetamos el resorte y lo insertamos en el “zócalo”;

- Devolvemos el terminal y conectamos el cableado.

Si las escobillas siguen intactas, continuamos la solución de problemas revisando el bobinado del rotor. Si hay un cortocircuito o un circuito abierto, el motor no funciona a plena potencia, lo que provoca que el tambor gire demasiado lento o se detenga. El motor suele detenerse porque el termostato del motor indica una temperatura demasiado alta, lo que activa el sistema de protección automático y lo apaga. Sin embargo, incluso un ligero aumento de temperatura puede provocar que las aletas se desprendan y otras consecuencias negativas. Revisar el bobinado usted mismo es fácil.

- Ponemos el multímetro en modo resistencia.

- Conectamos las sondas a las dos láminas.

- Evaluamos la pantalla. Si los valores están entre 20 y 200 ohmios, la pieza está bien. Superar el rango normal indica una rotura, mientras que los valores bajos indican un cortocircuito.

- Comprobamos si el rotor está en cortocircuito. Activamos el modo de zumbador del comprobador, conectamos una sonda al rotor y luego la otra a las aletas, una a la vez.

- Escuche atentamente. La ausencia de chirridos confirma que el rotor funciona correctamente y no presenta daños.

A continuación, comprobamos la integridad de los devanados del estator. Cortocircuitamos el cableado, aplicamos la sonda del comprobador en modo zumbador y volvemos a escuchar. Un pitido indicará un cortocircuito y un motor quemado. Reparar el motor en este caso es inútil y rebobinar el bobinado es caro y poco práctico. Es mejor reemplazar el motor por uno que funcione.

El error F5 también puede deberse al desprendimiento de láminas, ya sea por calor o por agarrotamiento del rodamiento. También pueden producirse agarrotamientos si se ejecuta un programa con el tambor abierto en máquinas de carga superior. En ambos casos, se pierde el contacto con el rotor y el motor funciona incorrectamente. Esto se puede solucionar torneando las zonas afectadas.

Si no hay duda sobre el funcionamiento del motor, la placa de control del F5 está defectuosa. Le recomendamos encarecidamente que no intente reparar el módulo usted mismo. Lo mejor es contactar con un profesional de inmediato.

Interesante:

Comentarios de los lectores

Encabezados

Reparación de lavadoras

Para compradores

Para usuarios

Lavavajillas

Añadir un comentario