Reparación del motor de la lavadora Bosch

Reparar el motor de una lavadora Bosch por uno mismo no es posible para todos los problemas. Incluso un mecánico novato puede reemplazar las escobillas desgastadas, pero limar las aletas o ajustar el bobinado es mucho más difícil y arriesgado. En cualquier caso, primero es necesario diagnosticar el motor e identificar el problema. Hay varias maneras de comprobar el funcionamiento del motor. Le sugerimos revisar todas las opciones de diagnóstico, así como las instrucciones de solución de problemas.

Reparar el motor de una lavadora Bosch por uno mismo no es posible para todos los problemas. Incluso un mecánico novato puede reemplazar las escobillas desgastadas, pero limar las aletas o ajustar el bobinado es mucho más difícil y arriesgado. En cualquier caso, primero es necesario diagnosticar el motor e identificar el problema. Hay varias maneras de comprobar el funcionamiento del motor. Le sugerimos revisar todas las opciones de diagnóstico, así como las instrucciones de solución de problemas.

Opciones para realizar una inspección

Casi todas las lavadoras Bosch están equipadas con motores de escobillas, que hacen girar el tambor mediante una correa. La ventaja de estos motores es que se pueden probar en casa.Lo principal es estudiar el circuito eléctrico del motor y recordar las reglas de seguridad. La conexión en la mayoría de los motores de conmutador se organiza según el siguiente esquema:

Por lo tanto, se sigue una secuencia específica. Los 220 voltios suministrados al motor llegan primero al triac de control, tras lo cual la corriente fluye a los contactos del relé de inversión (II o I), y luego al devanado del estator y al rotor. La señal para conmutar los modos y variar la potencia es enviada por la tarjeta de control a través del transformador y los grupos de contactos de la unidad de control. La velocidad de aceleración del motor se regula mediante un tacogenerador ubicado en la carcasa, y la fuerza de fricción saliente es suavizada por las escobillas eléctricas.

Las lavadoras Bosch están equipadas con motores colectores, que requieren una transmisión por correa.

El devanado del estator consta de dos secciones, lo que reduce el riesgo de interferencias causadas por chispas en el conmutador. Al invertir la polaridad del cable, se invierte el sentido de rotación del tambor. Al cambiar al ciclo de centrifugado, se activa una toma específica. En este caso, la electricidad se conecta a uno de los terminales externos y a la propia toma. Si se omite la toma, la lavadora funciona solo en modo estándar, con el eje moviéndose lenta y suavemente.

Para probar un motor con escobillas, debe aplicar electricidad directamente al dispositivo. La descarga se produce al conectarlo en serie a los devanados del estator y del rotor. Un motor en funcionamiento zumbará y comenzará a funcionar, y al cortocircuitarlo, notará que el circuito se calienta. El diagrama de conexión es el siguiente:

Existe otra opción para el diagnóstico del motor. Conectamos los devanados del estator y del rotor como se describió anteriormente, pero utilizamos un autotransformador especial con una potencia superior a 500 vatios como fuente de alimentación. Este método se considera más seguro, ya que permite un mejor control de la aceleración del motor y una respuesta oportuna ante situaciones imprevistas. Idealmente, conviene ir sobre seguro e incluir un fusible de 5 o 10 amperios en el circuito.

Si no se dispone de un transformador, se utiliza un regulador electrónico. Este facilita el control de la potencia suministrada a la carga, evitando el sobrecalentamiento del motor. Curiosamente, este dispositivo puede fabricarse por cuenta propia: basta con buscar el diagrama del circuito correspondiente en línea.

A los principiantes les resulta más fácil comprobar el motor visualmente. Por ejemplo, tras arrancarlo, pueden evaluar cuánta chispa producen las escobillas del conmutador. Si hay muchas chispas, hay una avería en el sistema; es necesario desmontar el motor y realizar un diagnóstico más detallado.

Pelado de láminas

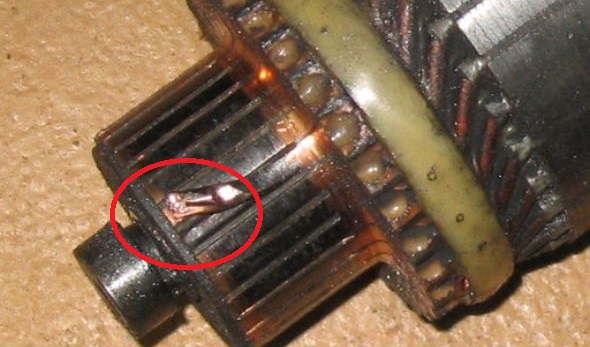

La falla del motor suele deberse a la pérdida de contacto con una sección del devanado del rotor. Esto ocurre si las aletas del motor o los cables adyacentes a ellas presentan fallas. La corriente suministrada al motor no llega al rotor o su intensidad es significativamente superior a la nominal. En ambos casos, existe riesgo de cortocircuito o sobrecalentamiento.

Las láminas son placas metálicas pegadas al eje del conmutador que ayudan a transmitir la corriente a través del circuito. Al conectarlas a las secciones del devanado, se crean ganchos especiales para asegurar un mejor contacto. Sin embargo, durante el funcionamiento del motor, los cables suelen engancharse en elementos salientes y romperse. Las reparaciones deben restaurar la integridad del dispositivo.

Operar un motor con las aletas descascaradas es peligroso: puede provocar un cortocircuito con todas las consecuencias que ello conlleva.

La situación se complica cuando las láminas se desprenden. Este tipo de fallo se debe a un calentamiento excesivo, que puede ocurrir debido a un cortocircuito o a un atasco del rotor. La corriente fluye a través de las láminas a un nivel superior al de funcionamiento, lo que provoca el sobrecalentamiento y el desprendimiento del metal delgado. La experiencia demuestra que el desprendimiento suele deberse a:

- cojinetes defectuosos que “detienen” repentinamente el motor;

- un ciclo de lavado en ejecución con las aletas del tambor no bloqueadas en su lugar en una lavadora vertical, lo que provoca que el sistema se detenga repentinamente.

Las láminas no se desprenden sin motivo. De hecho, su desprendimiento indica claramente una falla subyacente del motor o un funcionamiento incorrecto de la transmisión automática. Es necesario no sólo solucionar el problema en sí, sino también realizar un “trabajo de corrección”.

Si las láminas se han desprendido solo ligeramente, 0,5 mm o menos, la reparación del motor se limitará a tornear el eje en una máquina especial. Esto requerirá identificar todas las delaminaciones, limpiarlas y, a continuación, inspeccionar cuidadosamente las áreas tratadas, eliminando el polvo y las rebabas.

Puede confirmar el desprendimiento de las láminas con una prueba manual. Simplemente gire el rotor lentamente con la palma de la mano y escuche: si oye un crujido característico, las láminas se están enganchando en el bobinado.

Cambiar los cepillos usted mismo

Si el motor ha dejado de funcionar debido al desgaste de las escobillas, la solución es sencilla: retire las viejas e instale unas nuevas. El primer paso es conseguir repuestos y comprar piezas similares. Las piezas se seleccionan según el número de serie de la lavadora o del motor. Lo ideal es retirar las escobillas dañadas y llevarlas a la tienda.

No puedes elegir cepillos eléctricos al azar. Incluso las lavadoras Bosch utilizan diferentes tipos de piezas: con y sin carcasa, con contactos centrales y en las esquinas. Para evitar errores, es importante examinar cuidadosamente la selección e indicar al vendedor la marca y el número de serie de la máquina. Esto es especialmente importante si compras un producto similar en línea.

Las escobillas se montan directamente en el motor. Para sustituirlas, primero debe retirar el motor de la máquina. A continuación, le explicamos cómo:

- alejamos el panel trasero de la caja, habiendo desatornillado todos los tornillos provistos;

- Encontramos el motor situado debajo del tambor;

- retiramos la correa de transmisión tirando de ella hacia nosotros mientras giramos simultáneamente la polea;

- liberamos el cableado de los contactos del motor;

- afloje los tornillos que sujetan el motor (una llave de 8 mm servirá);

- Sacamos el motor de su asiento, balanceando su carrocería de un lado a otro.

Se recomienda registrar todas las manipulaciones en una cámara de fotos o vídeo para evitar errores durante el montaje.

Coloque el motor fuera de la lavadora sobre una superficie plana y seca y continúe con la reparación. Localice los dos cepillos eléctricos fijados a los lados de la carcasa, retírelos e inspecciónelos. El procedimiento es el siguiente:

- desconecte el cable conectado a la caja del cepillo eléctrico;

- Mueva el contacto hacia abajo;

- estirar el resorte;

- Saque el cepillo.

A continuación, abra la caja de la escobilla y mida la punta de carbón que contiene. Si la punta mide menos de 0,7 cm de largo, debe reemplazarse. Inserte la punta nueva en el zócalo, comprima el resorte, fíjela, deslice el contacto hacia arriba y conecte el cableado.

El segundo cepillo se quita y se instala siguiendo instrucciones similares. No importa si están desgastadas o no: las varillas de carbono siempre se reemplazan en pares. Luego volvemos a colocar el motor en su sitio y volvemos a montar la lavadora, siguiendo los pasos en orden inverso:

- Insertamos el motor en el “zócalo” y lo aseguramos con sujetadores;

- conectamos el cableado;

- Tensamos la correa de transmisión, primero colocándola en la polea, y luego, girándola, en la rueda grande;

- Montamos la caja atornillando el panel trasero.

Solo queda revisar los cepillos eléctricos nuevos. Active el ciclo de lavado rápido y evalúe el rendimiento del motor. Si el motor arranca y gira el tambor como de costumbre, significa que todo está correcto.

Los devanados están rotos o en cortocircuito.

Los problemas de aceleración también surgen con un devanado dañado: el motor no arranca o gira el tambor muy lentamente. Esto ocurre cuando se producen cortocircuitos en los devanados, lo que provoca el sobrecalentamiento del motor, activando el termistor y el sistema, por seguridad, corta inmediatamente la alimentación. La siguiente vez que se arranca el motor, la situación se repite hasta que el sensor de temperatura se funde y, entonces, el motor falla.

El bobinado se comprueba con un multímetro según el siguiente algoritmo:

- encienda el comprobador en modo “Ohmímetro”;

- fijamos las sondas a las láminas adyacentes;

- Evaluamos la resistencia (normal – de 0,1 a 0,4 ohmios).

Reparar el bobinado uno mismo es muy peligroso. Lo mejor es contactar con profesionales o comprar un motor nuevo.

Interesante:

Comentarios de los lectores

Encabezados

Reparación de lavadoras

Para compradores

Para usuarios

Lavavajillas

Añadir un comentario