Generator wiatrowy z silnika pralki

Wiele osób interesuje się obecnie alternatywnymi źródłami energii, ale rzadko wychodzą poza spekulacje i pomysły, ponieważ są one niezwykle drogie. Na przykład generator wiatrowy o mocy 2,5 kW, wraz z przekładnią i śmigłem, kosztuje około 600 000 euro, nie wliczając kosztów instalacji – co najmniej dość drogo. Nie musisz jednak rezygnować z pomysłu z powodu braku środków. Możesz zbudować własny generator wiatrowy z części pralki, a my podzielimy się z Tobą naszym doświadczeniem w jego budowie.

Wiele osób interesuje się obecnie alternatywnymi źródłami energii, ale rzadko wychodzą poza spekulacje i pomysły, ponieważ są one niezwykle drogie. Na przykład generator wiatrowy o mocy 2,5 kW, wraz z przekładnią i śmigłem, kosztuje około 600 000 euro, nie wliczając kosztów instalacji – co najmniej dość drogo. Nie musisz jednak rezygnować z pomysłu z powodu braku środków. Możesz zbudować własny generator wiatrowy z części pralki, a my podzielimy się z Tobą naszym doświadczeniem w jego budowie.

Czy powinienem zacząć budować turbinę wiatrową?

Odpowiedź na pytanie, czy turbina wiatrowa jest konieczna, czy nie, zależy od każdego z nas. Jeśli jednak pytanie jest palące i po prostu zastanawiasz się, czy kupić turbinę wiatrową, czy ją zbudować, podamy Ci konkretne liczby. Chińska turbina wiatrowa, z pełnym wyposażeniem i instalacją (tzw. projekt pod klucz), będzie kosztować 750 euro, i to w cenach sprzed kryzysu. Generator wiatrowy wykonany z pralki, którego wykonanie samemu zajmie Ci średnio 35 euro. (może trochę drożej, jeśli złomu jest pod dostatkiem). Jak to mówią, poczuj różnicę.

Oczywiście, nie chodzi tylko o pieniądze. Udoskonalenie domowej roboty generatora wiatrowego wymaga sporo czasu, pomysłowości i zręczności. Ale ogólnie rzecz biorąc, rezultaty są warte zachodu, ponieważ otrzymasz stabilne urządzenie o mocy 2,5 kW. To wystarczy do zasilenia co najmniej małego domku letniskowego. Dokładniej, nasza turbina wiatrowa zapewnia oświetlenie dwóch pomieszczeń w domku letniskowym, komputera i małego, przenośnego telewizora.

Uwaga! Aby zmaksymalizować wydajność turbiny wiatrowej, ważne jest, aby już na etapie planowania wybrać miejsce jej instalacji. Idealna jest otwarta przestrzeń.

Wybór niezbędnych części zamiennych

Jak wspomniano powyżej, jeśli masz garaż pełen różnego rodzaju złomu, koszt budowy generatora wiatrowego z silnika pralki jest znacznie niższy. Głównym elementem, który musisz najpierw ustalić, jest generator. Generator jest podstawą domowej turbiny wiatrowej, ale jest również jej najdroższym elementem.

Niektórzy majsterkowicze sugerują wykonanie generatora z silnika pralki. To ma sens, ale wiąże się z pewnym problemem. Silnik wymagałby przeprojektowania, a konkretnie wyposażenia w wirnik magnetyczny. Istnieją dwie opcje: zakup wirnika magnetycznego lub jego wykonanie. Sugerujemy pominięcie tego problemu i zamówienie gotowego wirnika. Dlaczego?

- Do samodzielnego wykonania wirnika potrzebne będą specjalne magnesy neodymowe, które i tak trzeba będzie zamówić. Zestaw takich magnesów kosztuje tyle samo, co nowy wirnik magnetyczny wyprodukowany w Chinach.

- Złożenie domowego wirnika magnetycznego wiąże się z pewnymi wyzwaniami. Trzeba wyciąć specjalny kształt i solidnie przykleić każdy magnes – to niewdzięczne i żmudne zadanie.

- Magnesy na wirniku muszą być ustawione pod odpowiednim kątem, w przeciwnym razie będą się przyklejać i generator przestanie działać. Obliczenie tego kąta jest trudne, podobnie jak zamocowanie magnesów w tej pozycji.

Uwaga! Wirnik magnetyczny do przyszłego generatora to główny koszt; wysyłka i obsługa będą kosztować około 20-25 euro.

Wirnik o mocy 2,5 W, dostępny w sklepie, idealnie pasuje do nowoczesnego silnika pralki; nie wymaga nawet żadnych modyfikacji. Nawiasem mówiąc, silnik pralki można wykorzystać nie tylko do budowy turbiny wiatrowej, ale także np. kruszarka do ziarna, ale to już inna historia. Następnie potrzebny jest maszt, przekładnia, długi wał, koła zębate i wirnik. Przyznajemy, że w zależności od dostępności konkretnych materiałów, rozwiązania techniczne mogą się różnić. W naszym przypadku maszt został wykonany w następujący sposób:

- Połączono ze sobą kilka odcinków używanych rur stalowych o średnicy 32 mm, tworząc pojedynczą, pustą konstrukcję o długości 10 m.

- Następnie maszt pomalowano na biało.

- Następnie maszt był gotowy do podniesienia na maszt. Do masztu przymocowaliśmy wystające stalowe wsporniki z kątownika z otworem, aby zapewnić stabilne trzymanie masztu w pionie, umożliwiając jednocześnie swobodny obrót.

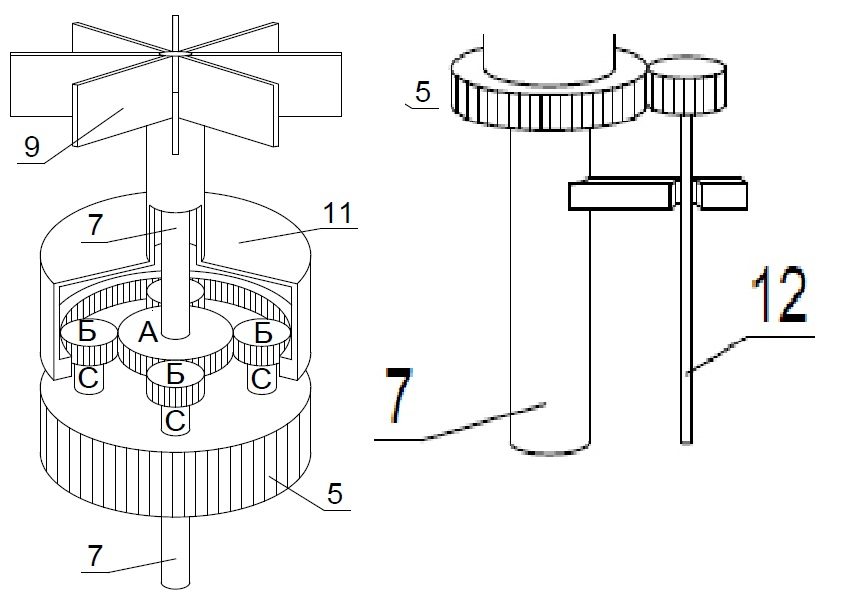

Jeśli w pobliżu nie ma niedziałającego słupa, będziemy musieli rozwiązać problem podparcia masztu, ponieważ sama konstrukcja rurowa jest niestabilna. Następnie zmontujemy przekładnię do turbiny wiatrowej o pionowej osi obrotu, jak pokazano na poniższym rysunku.

- Przekładnia główna (5) zamontowana na maszcie, pobierana była z napędu pompy wodnej.

- Do kół zębatych w kształcie okręgu przyspawane są toczone elementy zbrojenia, które stanowią również osie (C) - 4 szt.

- Łożyska z kołami zębatymi (B) są wciskane na oś.

- Małe koło zębate (A) z tej samej pompy wodnej, zamontowane na maszcie, wchodzi w kontakt z kołami zębatymi (B), podczas gdy w tym samym czasie krawędzie koła zębatego (B) oddziałują na zęby obudowy przekładni.

Cechą charakterystyczną tej konstrukcji przekładni jest to, że jej korpus obraca się swobodnie wokół masztu, razem ze śrubą napędową. Spowalnia to nieznacznie prędkość obrotową śmigła, co wpływa na wydajność turbiny wiatrowej, ale konstrukcja staje się bardziej stabilna i trwała. Nawet przy wietrze o sile huraganu turbina wiatrowa nie ulegnie awarii dzięki przekładni sterującej prędkością śmigła.

Obudowa przekładni (11) może stanowić problem; z czego ją wykonać? Specjalna obudowa w kształcie butelki z okrągłymi zębami musi mieć odpowiednie wymiary. Rozwiązaliśmy ten problem, adaptując stalową obudowę z silnika elektrycznego pompy przemysłowej; nie musieliśmy nawet nacinać gwintów. Elementy wewnętrzne przekładni zostały już zaprojektowane tak, aby pasowały do jej wymiarów. Możesz zrobić to samo lub wykonać własną obudowę według własnych wymagań.

Ważne! Wykonanie obudowy przekładni będzie wymagało pomocy specjalisty, dlatego aby zaoszczędzić, warto skorzystać z gotowych obudów z używanych silników i pomp.

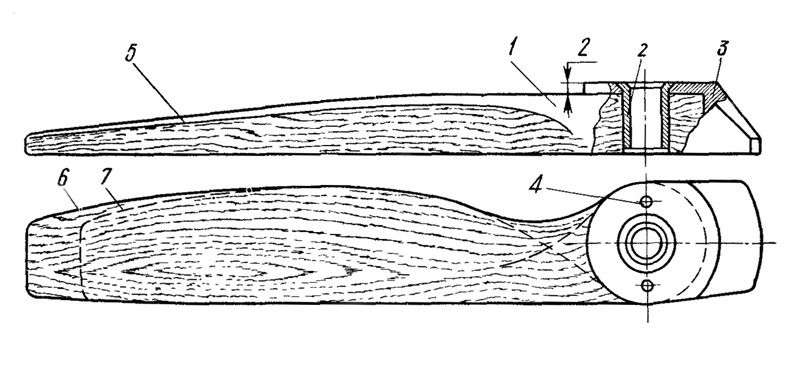

Kolejną trudnością jest wykonanie wirnika. A tak przy okazji Wirnik nie będzie umieszczony prostopadle do powierzchni ziemi, jak w większości przemysłowych turbin wiatrowych, lecz poziomo, ponieważ dzięki temu konstrukcja będzie prostsza i bardziej niezawodna. Eliminuje to potrzebę stosowania urządzenia kierującego wirnikiem w kierunku wiatru. To oczywiste, podobnie jak fakt, że wirnik musi być solidnie przymocowany do obudowy wirnika, ale jak i z czego go wykonać? To było dla nas nie lada wyzwanie.

- Najpierw wykonaliśmy łopatki wirnika z pięciowarstwowej sklejki. Materiał ten mógłby się sprawdzić, gdyby łopatki były krótsze. Ponieważ jednak nasz projekt zakładał łopatki o długości co najmniej 1,5 metra, a najlepiej 2 metrów, śmigło ze sklejki pękało przy podmuchach wiatru o prędkości 10-15 m/s.

- Aby rozwiązać problem lekkiego i wytrzymałego śmigła, wykorzystaliśmy skrawki folii z włókna szklanego, które podarowali nam przyjaciele. To bardzo mocny, a jednocześnie elastyczny materiał. Aby zapewnić sztywność konstrukcji, musieliśmy wyciąć sześć prostokątnych pasów zamiast trzech i skleić je ze sobą. Dopiero wtedy połączyliśmy paski w wirnik, każdy o długości 1,6 m. Wirnik okazał się niezwykle wytrzymały; przetrwał nawet burzę z wiatrem o prędkości 37 m/s.

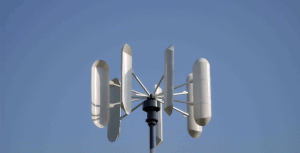

- Podczas produkcji śmigła z włókna szklanego wpadłem na pomysł wykonania innego (ortogonalnego) śmigła, jak widać na zdjęciu poniżej. Podstawa konstrukcji, wykonana z lekkiego kątownika duraluminiowego, zwieńczona jest dużymi, owalnymi łopatami z malowanej blachy. Niestety, z powodu ograniczeń czasowych nie udało nam się zrealizować tego pomysłu, ale być może zechcesz stworzyć coś podobnego.

Następnie będziemy potrzebować małego koła zębatego i wałka (12), na który je wciskamy. Zamocujemy wał w specjalnych elementach mocujących tak, aby nie wyskakiwał, a jednocześnie mógł się swobodnie obracać. Ostatnią rzeczą, której będziemy potrzebować, jest kołnierz łączący wał obrotowy z generatorem. Wał wykonamy ze spawanych prętów zbrojeniowych.

Niektórzy mogą zapytać: „Po co zawracać sobie głowę całą tą złożonością? Wirnik z mnóstwem kół zębatych i zębatek?”. W rzeczywistości jest to całkowicie uzasadnione, ponieważ obciążenia wiatrem są bardzo nierównomierne w dużej części Rosji. Wiatr często zmienia kierunek i prędkość, co negatywnie wpływa na mechanizm standardowej turbiny wiatrowej, która często ulegałaby awariom, co jest niedopuszczalne. Zaproponowany przez nas mechanizm turbiny wiatrowej, wykonany z silnika pralki, jest znacznie bardziej wytrzymały i, jeśli jest dobrze wykonany, będzie służył przez długi czas.

Zbudujmy sami turbinę wiatrową

Koncepcja projektu została zdefiniowana, części zostały wybrane, a na ich podstawie sporządzono rysunek. Teraz możemy rozpocząć montaż turbiny wiatrowej z silnika pralki. Najpierw ustalamy lokalizację turbiny wiatrowej. Słup powinien być umieszczony na otwartej, wietrznej przestrzeni, najlepiej na wzniesieniu. Słup powinien być jak najwyższy; w naszym przypadku (jak wspomnieliśmy wcześniej) użyliśmy 10-metrowego, drewnianego słupa energetycznego, odłączonego od sieci energetycznej, znajdującego się na naszej działce. Następnie postępujemy następująco.

Koncepcja projektu została zdefiniowana, części zostały wybrane, a na ich podstawie sporządzono rysunek. Teraz możemy rozpocząć montaż turbiny wiatrowej z silnika pralki. Najpierw ustalamy lokalizację turbiny wiatrowej. Słup powinien być umieszczony na otwartej, wietrznej przestrzeni, najlepiej na wzniesieniu. Słup powinien być jak najwyższy; w naszym przypadku (jak wspomnieliśmy wcześniej) użyliśmy 10-metrowego, drewnianego słupa energetycznego, odłączonego od sieci energetycznej, znajdującego się na naszej działce. Następnie postępujemy następująco.

- Maszt zamontowaliśmy na podporze za pomocą specjalnych elementów mocujących. Do montażu użyliśmy pazurów montażowych.

- Montujemy uprzednio zmontowaną przekładnię z wirnikiem na maszcie i sprawdzamy, czy działa prawidłowo.

- Wał łączymy z przekładnią główną (5), znajdującą się na maszcie u podstawy przekładni.

- Wał mocujemy za pomocą specjalnych elementów mocujących opisanych powyżej.

- Łączymy obrotowy wał z generatorem, który najpierw musi zostać przymocowany do stalowego wspornika przyspawanego z kątowników pionowych dokładnie naprzeciwko wału. Podpora może być dowolnego rodzaju, pod warunkiem, że będzie stabilnie trzymać generator.

- Aby chronić generator przed deszczem i śniegiem, możesz zbudować nad nim coś w rodzaju wiaty lub solidnej wiaty. Dzięki temu będzie on służył znacznie dłużej.

Przedstawiliśmy więc proces tworzenia generatora wiatrowego z silnika pralki. Teraz możesz zacząć go testować. Mamy nadzieję, że pomoże Ci to zrobić kolejny krok w kierunku autonomicznego zasilania Twojego domku letniskowego lub domu prywatnego.

Ciekawy:

Komentarze czytelników

Nagłówki

Naprawa pralki

Dla kupujących

Dla użytkowników

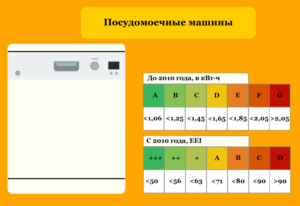

Pomywaczka

Dodaj komentarz